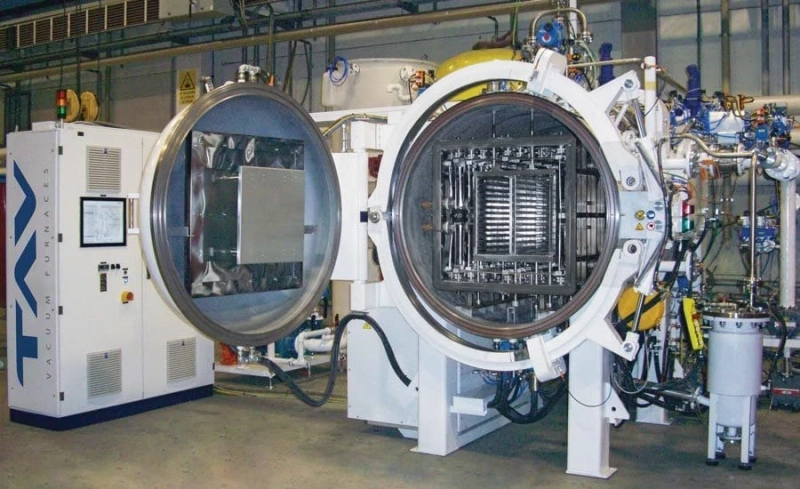

Benötigen Sie einen Vakuumofen, um ein bestimmtes Metall zu erhitzen, um seine mechanischen und metallurgischen Eigenschaften spezifisch für Ihre Anforderungen zu verändern und zu verbessern? Welchen Hochtemperaturofen benötigen Sie für Ihren industriellen Prozess?

Benötigen Sie SiC beschichtetes Graphit oder eine Titancarbid-Keramikbeschichtung zum Aufbringen auf Keramik, Graphit und feuerfesten Metallkomponenten?

Um den richtigen Vakuumofen zu finden, alle Komponenten aufeinander abzustimmen und zu verarbeiten, gibt es viel zu bewerten und zu definieren. Nun, dies hängt davon ab, welches spezifische Wärmebehandlungsverfahren Sie ausführen möchten. Vom Löten bis zum Sintern können unterschiedliche Anforderungen an einen Vakuumofen gestellt werden. Hier werden wir über das Vakuumsintern von rostfreien Stählen diskutieren, eine der häufigsten Anwendungen, für die Industrien Vakuumöfen verwenden.

Vakuumsintern – Wofür wird es verwendet?

Vakuumsintern ist ein Verfahren, das verwendet wird, um bestimmte Eigenschaften von Metall, das erhitzt wird, zu verändern. Bei diesem Verfahren wird ein zerbrechliches oder poröses Metall verwendet, wärmebehandelt und in ein völlig dichtes und robustes Metall verwandelt. Einige der Beispiele für das Vakuumsintern umfassen Metall-FDM (Fused Deposition Modelling) oder die Entwicklung von Metallspritzguss aus Pulverpressen und viele mehr.

Von verschiedenen Metallen und Elementen ist Edelstahl das am häufigsten verwendete Element, das wärmebehandelt wird, um Komponenten herzustellen, wobei das Endprodukt in verschiedenen industriellen Anwendungen wie Mechanik, Biomedizin, Mode, Automobil und mehr verwendet wird. Edelstahlteile sind in verschiedenen Typen erhältlich, und zu den am häufigsten zum Sintern verwendeten gehören 304L, 316L, 410, 440 und 17-4 PH, alle weil diese eine hohe Korrosionsbeständigkeit und mechanische Eigenschaften aufweisen.

Edelstahl-Vakuumsintern – Die Bedeutung der Atmosphäre

Für jeden Sinterprozess gibt es verschiedene Parameter, einschließlich der zu verwendenden Gase innerhalb der Heizkammer, die bewertet werden müssen, um das resultierende Teil mit den gewünschten Eigenschaften zu erreichen.

Die Atmosphäre für den Sinterprozess muss sehr sorgfältig ausgewählt werden, um ein erfolgreiches Wärmebehandlungsergebnis zu erzielen. Vakuumsintern (idealerweise eine reduzierende Atmosphäre) bietet viele Vorteile wie:

Präzise EinstellungNach dem Sinterprozess entstehen blanke TeileFehlende OxidationFehlende AtmosphärenkontaminationÜberwachung der ProzessparameterDer Druckbereich muss für den Sinterprozess gründlich analysiert und bewertet werden. Besonders wenn Sie ein reaktives Element wie Titan wärmebehandeln, muss der Druckbereich so eingestellt werden, dass die beste Einstellung für das Sintern erreicht wird. Der ideale Druckbereich beträgt 10-2 Millibar und 10-4 Millibar.

Aber auch bei Edelstahl und einigen anderen Materialien erfordert die Atmosphäre auch den Einsatz von Inertgasen.

Oder Edelstahlsintern, der Prozess erfolgt stufenweise mit einem kalten Ofen als Ausgangspunkt, gefolgt von Inertgasen zum Auffüllen des Vakuums (Überdruck oder Partialdruck). Dies führt zu vielen Vorteilen als solche:

Dies trägt dazu bei, den Abbau von Legierungselementen (Mangan und Chrom) zu vermeiden.Die inerten Gase werden konsequent aus der Wärmekammer im Ofen gepumpt, wodurch ein kontinuierlicher Fluss entsteht, was zur Beseitigung von Restbindemitteln führt.Diese Umgebung hilft, den Kohlenstoffgehalt der Teile während des Wärmebehandlungsprozesses zu kontrollieren.Durch die Vakuumumgebung oder die Reduktionsfähigkeit der Gase wird der Sauerstoffgehalt der Teile effektiv kontrolliert.Vakuumsintern von Edelstahl – Einsatz unterschiedlicher Prozessgase

In der Vakuumkammer werden verschiedene Inertgase verwendet, um eine Schutzatmosphäre zu erzeugen. Normalerweise gibt es drei verschiedene Inertgasoptionen für das Sintern von Edelstahl, darunter:

StickstoffDa es weniger teuer ist als andere Arten von Inertgasen, wird dies am häufigsten für Sinteranwendungen verwendet. Es ist wirksam bei der Erzeugung von Nitriden bei hoher Temperatur. Einer der Vorteile der Verwendung von Stickstoff als Inertgas für den Prozess besteht darin, dass er sich leicht in die Stahlmatrix einmischen lässt und die gesamte feste Lösung stärkt.

Stickstoff eignet sich für das Sintern vieler Edelstahlsorten deshalb, weil das Nitrieren dazu beiträgt, die gewünschte Mikrostruktur und die gewünschten mechanischen Eigenschaften zu erreichen.

ArgonDa es teurer als Stickstoff ist, wird es normalerweise nur in Betracht gezogen, wenn das zu verarbeitende Material stickstoffempfindlich ist. Argon kann jedoch nicht in reiner Form für den Edelstahl-Sinterprozess verwendet werden, ist nicht gut löslich und kann auch zur Erzeugung von Porosität führen.

WasserstoffDies ist bei allen drei Optionen die teuerste und birgt zudem Sicherheitsbedenken nicht nur für den Ofen, sondern auch für den Aufstellungsort des Ofens. Aber was es zu einer Wahl macht, ist, dass es ein stark reduzierendes Mittel ist und daher ein weithin akzeptiertes Inertgas für das Sintern von Edelstahl ist, da es reduzierende Oxide ermöglicht.

Unter Berücksichtigung der Eigenschaften und Grenzen der oben genannten Inertgase wird heute eine gangbare Alternative in Form von Wasserstoffgemischen gewählt.

Wenn Sie Edelstahl sintern bearbeiten möchten, sollten Sie nicht nur einige Aspekte wie graphit element, Temperaturniveau usw. betrachten, sondern auch die gesamte Atmosphäre bewerten, um die besten Bedingungen für das erfolgreiche Ergebnis des bearbeiteten Teils zu erzielen.

0